工業(yè)窯爐作為冶金、建材、陶瓷等行業(yè)的“心臟”設備,其能耗占工業(yè)總能耗的15%~25%,碳排放量占比超30%。在“雙碳”戰(zhàn)略背景下,以智能控制為核心的窯爐系統(tǒng)控制優(yōu)化技術,正從單一設備改造升級為涵蓋工藝革新、能源管理、數(shù)字賦能的系統(tǒng)性解決方案,推動傳統(tǒng)高耗能產業(yè)向高效低碳方向轉型。

一、傳統(tǒng)控制模式缺陷

粗放式溫控:依賴人工經驗調節(jié)燃料與風量配比,溫度波動范圍常達±30℃,導致熱效率損失10%~15%;

燃燒不充分:空氣過剩系數(shù)高達1.5~2.2,煙氣中CO含量超2000ppm,造成燃料浪費與污染加劇;

熱損失嚴重:窯體散熱損失占比8%~12%,煙氣余熱溫度300~600℃,直接排放率超60%。

二、控制系統(tǒng)優(yōu)化關鍵技術

1. 智能燃燒控制多變量耦合調控技術

采用模糊PID算法,實時匹配燃料流量、助燃風量、窯壓參數(shù),將溫度波動控制在±5℃以內;采用“機理模型+AI”雙驅動控制策略,控制系統(tǒng)具備深度強化學習(DRL)功能,不斷通過算法優(yōu)化噴煤量、窯速、冷卻風量。

2、智能燃燒控制空燃比動態(tài)優(yōu)化技術

基于煙氣氧含量在線監(jiān)測,自動調節(jié)空氣過剩系數(shù)至1.05~1.15,使CO排放降至500ppm以下;

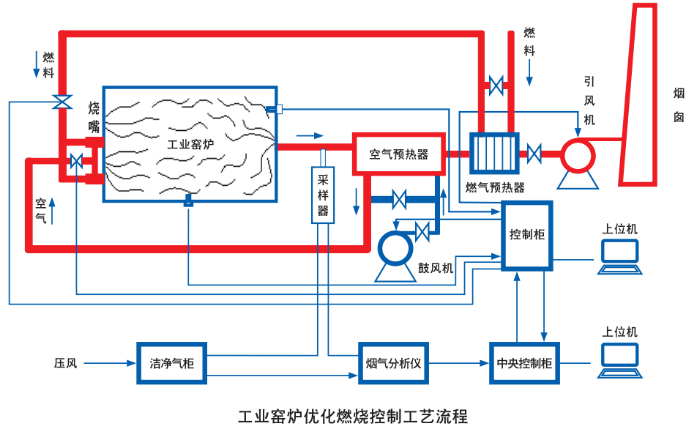

3、高溫煙氣在線監(jiān)測技術

在被控工業(yè)爐窯尾部或煙道內插入煙氣采樣頭,煙氣在儀器系統(tǒng)作用下,從采樣頭吸入,經冷卻、除濕、除塵等凈化后進入測量室。測量室各氣體傳感器,將煙氣中各相關氣體成份濃度值,轉變成標準模擬電信號后與原DCS系統(tǒng)各相關數(shù)據(jù)均被共同輸送到中央控制系統(tǒng),并與控制系統(tǒng)預先的設定值進行比較、運算,經處理后的數(shù)據(jù)被輸送到爐窯的各執(zhí)行器(如:燃料閥、送風閥、風機變頻器等)執(zhí)行控制。從而實現(xiàn)合理給風、合理給能、合理調節(jié)風機轉速,達到優(yōu)化控制爐溫、爐壓、和控制爐膛燃燒氣氛的目的。高溫煙氣在線監(jiān)測儀能保證儀器在高溫環(huán)境下連續(xù)工作一年以上。

三、技術特點:

高溫煙氣在線監(jiān)測儀能保證儀器在高溫環(huán)境下連續(xù)工作,保證采樣分析的可靠性和準確度。

燃燒控制系統(tǒng)達到最優(yōu)空燃比,減少供風量可以減少風機耗電量。

確保燃料充分燃燒,提高燃料利用率,減少尾氣中CO含量過高帶來到熱量損失;

可以減少單位產值燃料消耗量。

可以降低氮化物排放,減少尾氣中NOx的排放不少于20%,降低氨水用量。

可實現(xiàn)“后饋式”燃燒調整,可以實時根據(jù)燃燒狀況調整燃料供應量和供風量。

精確控制窯爐溫度,溫度波動可以控制在設定溫度的±5℃。

提高產品品質。